Юрий Лебедев, главный конструктор предприятия «АСТРА С»

В статье приведены сведения об оборудовании, применяемом при при средних объемах производства облицовочного щита и паркетной доски.

Технологии обработки древесины развиваются не только в связи с задачами повышения производительности и качества обработки, но и вследствие изменений в сырьевой базе деревообрабатывающей промышленности. Сокращение объемов использования в строительстве и столярном производстве цельной древесины и все более широкое применение клееных деталей требует внедрения нового оборудования для получения заготовок, необходимых  при производстве клееных балок, многослойной паркетной доски, столярного щита. Если технологии производства заготовок толщиной 20…30 мм для склеивания столярного бруса основываются в основном на использовании привычного распиловочного оборудования и четырехсторонних фрезерных станков, то с тонкой (от четырех миллиметров толщины) ламелью, применяемой при изготовлении многослойной паркетной доски, облицовочных щитов, гнутых балок и т.п. изделий дело обстоит по другому. При больших объемах производства задача решается применением мощных поточных линий, построенных с использованием оборудования таких производителей оборудования, как A.COSTA group, SCHROEDER и т.п. В то же время анализ рынка тонкой ламели показывает, что существует достаточно много ее поставщиков, приближенных к сырьевым базам и владеющих относительно небольшими, но вполне рентабельными производствами. Какие технологии и оборудование применяют они?

при производстве клееных балок, многослойной паркетной доски, столярного щита. Если технологии производства заготовок толщиной 20…30 мм для склеивания столярного бруса основываются в основном на использовании привычного распиловочного оборудования и четырехсторонних фрезерных станков, то с тонкой (от четырех миллиметров толщины) ламелью, применяемой при изготовлении многослойной паркетной доски, облицовочных щитов, гнутых балок и т.п. изделий дело обстоит по другому. При больших объемах производства задача решается применением мощных поточных линий, построенных с использованием оборудования таких производителей оборудования, как A.COSTA group, SCHROEDER и т.п. В то же время анализ рынка тонкой ламели показывает, что существует достаточно много ее поставщиков, приближенных к сырьевым базам и владеющих относительно небольшими, но вполне рентабельными производствами. Какие технологии и оборудование применяют они?

Получение тонкой ламели

Единственным путем получения качественной тонкой ламели на сегодня остается пиление, но и здесь технология может быть многовариантной. Решающими факторами являются выбор последовательности осуществления операций сушки и пиления и размер заготовки.

При первом варианте технологии в качестве заготовки для пиления может использоваться брус относительно большого сечения из древесины транспортной влажности. Полученные ламели должны быть максимально быстро (во избежание их коробления) собраны в пакеты и подвергнуты сушке. Сушка тонкой ламели с точки зрения оптимизации энергозатрат более экономична, но имеет свои технологические секреты, позволяющие получать качественные изделия. Кроме того, изготовленная так ламель из-за усадки древесины требует после сушки обязательной калибровки по толщине. При втором варианте технологии пилится уже высушенная до конечной влажности доска толщиной до шестидесяти миллиметров, поскольку технология сушки такой доски достаточно отработана и обычно проблем не вызывает. Тогда ламель может пилиться сразу в конечный размер. Третий вариант технологии предусматривает пиление сухого бруса, полученного склеиванием по пласти нескольких досок, что более трудоемко, но в ряде случаев окупается за счет использования дешевого сырья. При четвертом варианте технологии сухая предварительно простроганная доска пилится тонкой дисковой пилой на ламели шириной до шестидесяти миллиметров (по ширине доски). Эти ламели или непосредственно используются в изделии, или из них клеится тонкий облицовочный щит. На практике успешно применяются все четыре варианта технологии и поэтому, делая выбор, нужно в первую очередь учитывать требования потребителя к ламели и технологические возможности вашего производства.

Классическим оборудованием для распиловки древесины на тонкие ламели являются специализированные рамные многопильные станки DSG ECO PLUS фирмы WINTERSTEIGER. Известны также ламельные распиловочные станки других марок: REMA 125, CLASIC NEVA и т.п., а также «клоны» всех этих станков, произведенные в Китае.

Это оборудование обеспечивает высокое качество пиления (практически чистовое при распиловке сухих заготовок) при ответственном подходе к обслуживанию пил и точном базировании заготовок в станке. Для этого заготовка перед распиловкой должна быть прострогана в размер по всем продольным поверхностям.

Поскольку количество двойных ходов пильной рамки станков не больше пятисот – семисот ходов в минуту, то скорость подачи на практике обычно не превышает полтора метра в минуту. Поэтому высокая производительность распиловки достигается за счет большого количества пил в рамке. Как и всякое высокотехнологичное оборудование эти станки стоят немало и окупаются при полной загрузке.

Специальные ламельные дисковопильные станки, такие как модульный MACH 1.4 с последовательно расположенными пильными узлами, обеспечивают столь же малую (меньше полутора миллиметров), как и рамные станки, ширину пропила. Высокая скорость подачи таких станков (до 25 м/мин) и  наличие нескольких распиловочных агрегатов обеспечивают высокую производительность, но из-за малой высоты пропила и высокой стоимости они не получили такого широкого распространения, как рамные станки. Специальный станок СПО-АСТРА-Р3 с горизонтальной пилой значительно проще. Он автоматически «шинкует» загруженные в магазин доски толщиной до шестидесяти миллиметров особо тонкой (менее 1,8 мм) дисковой пилой при движении каретки в обе стороны со скоростью до 30 м/мин.

наличие нескольких распиловочных агрегатов обеспечивают высокую производительность, но из-за малой высоты пропила и высокой стоимости они не получили такого широкого распространения, как рамные станки. Специальный станок СПО-АСТРА-Р3 с горизонтальной пилой значительно проще. Он автоматически «шинкует» загруженные в магазин доски толщиной до шестидесяти миллиметров особо тонкой (менее 1,8 мм) дисковой пилой при движении каретки в обе стороны со скоростью до 30 м/мин.

Ленточнопильные станки также могут обеспечить достаточно малую ширину пропила. Из-за высокой скорости ленты, в десяток раз превышающей скорость резания рамных пил, они работают с подачами порядка десяти метров в минуту и поэтому по суммарной производительности хотя и уступают рамным ламельным станкам, но могут конкурировать с ними из-за значительно меньшей цены. В простейших случаях брус распиливают на тонкую ламель на обычных горизонтальных ленточнопильных станках, но значительно производительнее и точнее специальные делительные станки, например, ПЛП-АСТРА-ДЛ. На этом станке распиливаемый брус или доска подаются в зону пиления точной конвейерной лентой. После прохождения зоны пиления остаток бруса, вместе с полученной ламелью, автоматически перемешается на возвратный приводной рольганг и возвращается к оператору. Брус оператор снова подает в зону пиления, а ламель укладывает на тележку. Точность пиления зависит в основном от качества заточки и развода пилы. При скорости подачи бруса порядка десяти метров в минуту производительность станка, несмотря на резание одним инструментом, достигает ста пятидесяти квадратных метров ламели в час.

но могут конкурировать с ними из-за значительно меньшей цены. В простейших случаях брус распиливают на тонкую ламель на обычных горизонтальных ленточнопильных станках, но значительно производительнее и точнее специальные делительные станки, например, ПЛП-АСТРА-ДЛ. На этом станке распиливаемый брус или доска подаются в зону пиления точной конвейерной лентой. После прохождения зоны пиления остаток бруса, вместе с полученной ламелью, автоматически перемешается на возвратный приводной рольганг и возвращается к оператору. Брус оператор снова подает в зону пиления, а ламель укладывает на тележку. Точность пиления зависит в основном от качества заточки и развода пилы. При скорости подачи бруса порядка десяти метров в минуту производительность станка, несмотря на резание одним инструментом, достигает ста пятидесяти квадратных метров ламели в час.

Калибровка ламели по толщине и ее раскрой

Полученную пилением ламель обычно необходимо откалибровать по толщине. Учитывая малый ее размер, обработка облицовочной ламели на обычном строгальном оборудовании невозможна. Усилиями фирмы LEDINEK традиционное продольное фрезерование цилиндрической фрезой (строгание) получило конкурента в виде продольно-поперечного фрезерования, называемом еще торцовым фрезерованием. При этой технологии обработки ось фрезы располагается перпендикулярно обрабатываемой поверхности, а режущие элементы, закрепленные на ее торце, движутся почти перпендикулярно к волокнам древесины. Малые силы резания и отсутствие вырывов волокон, вросших сучков и т.п. делают технологию продольно-поперечного фрезерования идеальной для обработки тонкой (облицовочной) ламели из любых пород дерева, калибрования клееного щита и т.п. Во многих случаях данная технология успешно конкурирует и со шлифованием широкой лентой, особенно если учесть то, что торцевая фреза, в отличие от абразивного инструмента, не поднимает ворс на обрабатываемой поверхности. Качество и производительность обработки тонкой ламели при продольно-поперечном фрезеровании удивляет!

Калибровочные станки продольно-поперечного резания обычно имеют привод подачи ламели с конвейерной лентой и позволяют фрезеровать ламели и щиты с толщиной от двух миллиметров (практически – шпон), со скоростью подачи 20…60 м/мин и с точностью не хуже 0,1 мм. Максимальная ширина обрабатываемых изделий для разных станков составляет от 300 мм у станков СК-АСТРА-300, ориентированных на обработку паркетной доски и ламели для нее, и до 600…1300 мм у станков предназначенных для обработки клееного щита - СК-АСТРА-800, ROTOLES 600 D, ROTOLES 1300 D и т.п.

Максимальная ширина обрабатываемых изделий для разных станков составляет от 300 мм у станков СК-АСТРА-300, ориентированных на обработку паркетной доски и ламели для нее, и до 600…1300 мм у станков предназначенных для обработки клееного щита - СК-АСТРА-800, ROTOLES 600 D, ROTOLES 1300 D и т.п.

На выходе калибровочного станка может дополнительно устанавливаться абразивная щетка для финишной обработки. Калибровочные станки с технологией продольно-поперечного фрезерования выпускаются для односторонней (обычно рейсмусной) и двухсторонней (фуговально-рейсмусной) схемы обработки. Станки быстро переналаживаются, т.к. имеют электронную систему установки размера обрабатываемой детали с запоминанием нескольких размеров и переходом на любой из них за простым нажатием кнопки. Это, в сочетании с высокой скоростью обработки, позволяет использовать такие станки для выполнения нескольких технологических операций в пределах участка. Продольно-поперечное фрезерование буквально незаменимо при обработке тонкой ламели.

Высокая скорость обработки на таких станках требует применения пристаночной механизации. Это могут быть ленточные транспортеры, приводные рольганги или транспортные тележки типа ТТ-АСТРА-1 с электромеханическим приводом механизма автоматического опускания стола при загрузке на него очередной ламели и соответственно подъема стола при съеме ламели. Применяя такие тележки можно не только сократить количество персонала, обслуживающего конкретный станок, но и обеспечить передачу заготовок между станками не выстроенными в технологическую линию.

Точный раскрой ламели по ширине может эффективно производиться на многопильных станках фирмы RAIMANN с гусеничной подачей или при пакетной обработке на форматно-распиловочных станках с прижимной балкой (типа АСТРА-ФОРМ или аналогичных ему).

Производство тонкого щита

Облицовочная ламель шириной порядка 200 мм может непосредственно использоваться в качестве внешнего слоя при производстве паркетной доски. В процессе производства будут накапливаться ламели с дефектными участками, выявившимися при распиловке или калибровке и отходы, образующиеся при раскрое широкой ламели. Такая «некондиция» является прекрасным сырьем для производства клееного облицовочного щита. Его можно также использовать при изготовлении паркетных досок, многослойных клееных щитов или непосредственно в качестве декоративных стеновых панелей при оформлении помещений. При выборе пресса следует иметь ввиду, что европейские производители часто называют «тонкощитовыми» пресса работающие с ламелью от 10 мм.

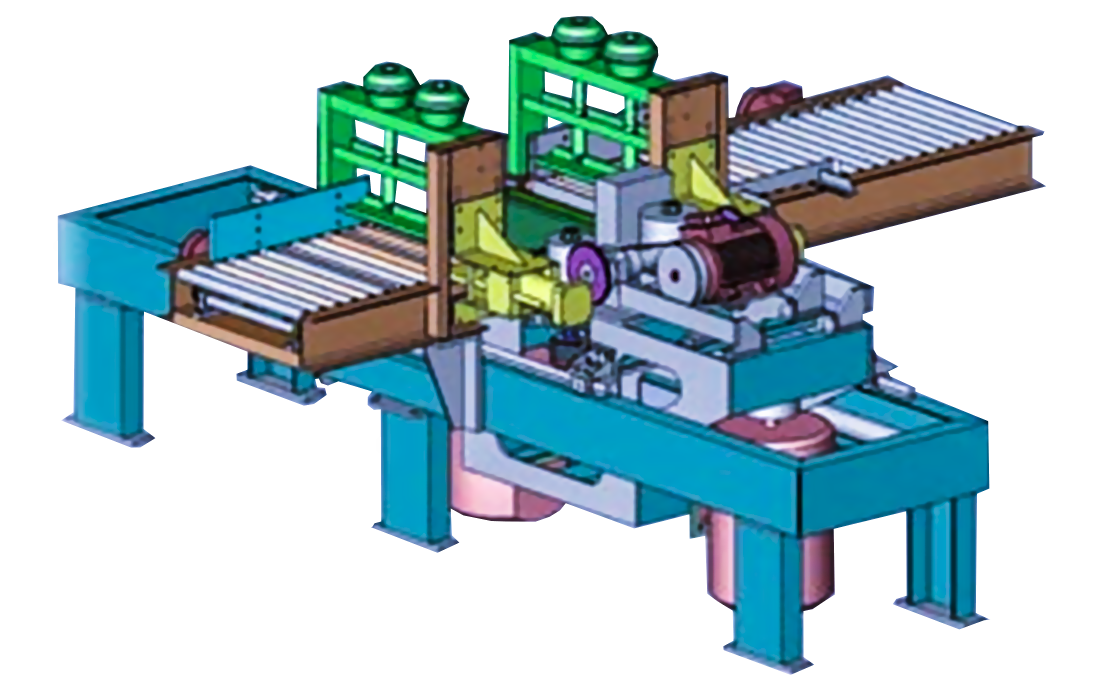

Горячий тонкощитовой пресс ПС-АСТРА-ПГТ обеспечивает склеивание щитов размером до 1300х600 мм из ламелей толщиной от 4 мм. В процессе склеивания заготовки выравниваются по плоскости и плотно прижимаются кромками друг к другу. Выравнивание заготовок производится с помощью мембранного прижима. Нагрев в процессе прессования производится с одной или с двух сторон щита с помощью встроенных нагревателей из углеродной ткани.

Пресс ПС-АСТРА-ПГЛ предназначен склеивания щитов формата паркетной доски. На нем заготовки толщиной от 4 мм подвергаются трехстороннему сжатию, что позволяет склеивать в щит короткие ламели, образуя поверхность типа «палуба». Предварительная сборка щитов производится на монтажном столе вне пресса на сменных поддонах, что позволяет максимально рационально использовать устройство прессования. Время получения одного щита в зависимости от применяемых клеев составляет 3 … 5 минут.

Серьезной задачей перед склеиванием щитов из узких ламелей является качественная обработка боковых кромок и торцев ламелей. Поскольку важно обеспечить параллельность кромок, обработку лучше вести одновременно с двух сторон, желательно пакета ламелей. Это можно делать на фрезерных станках типа MX6232 или СФ-АСТРА-Ф2. Возможно применение и одностороннего кромкофуговального станка, предназначенного для обработки пакетов шпона. При отсутствии такого оборудования обработку кромок можно производить на упомянутых выше калибровочных станках продольно-поперечного резания. Ламели в них обрабатываются с фиксацией пакета ламелей с помощью зажимного приспособления-спутника в виде рамки с винтовыми прижимами.

Склеенный щит может быть сразу использован при сборке многослойной паркетной доски. Его можно также калибровать на описанном выше оборудовании и затем обрезать в размер индивидуально или в пакетах на форматно-раскроечных станках с прижимной балкой.

Технология склеивания тонких ламелей в щит позволяет обеспечить эффективность производства за счет использования бросового сырья и получать в результате качественный продукт, пользующийся спросом.